×

×

News

2024-06-28 01:38:45

碳纖維具有輕質、高強、高模量、耐化學腐蝕等特點,在航空航天、新能源、軌道交通等領域應用廣泛。碳纖維按照原絲類型可分為聚丙烯腈(PAN)基、瀝青基、粘膠基等。其中PAN基碳纖維因生產工藝、原料、結構功能等方面的優勢占據主導。在低成本碳纖維的高效、節能和環保生產工藝和新型原絲研發方面,歐、美、日一直保持領先地位。下文主要介紹國外相關創新案例。

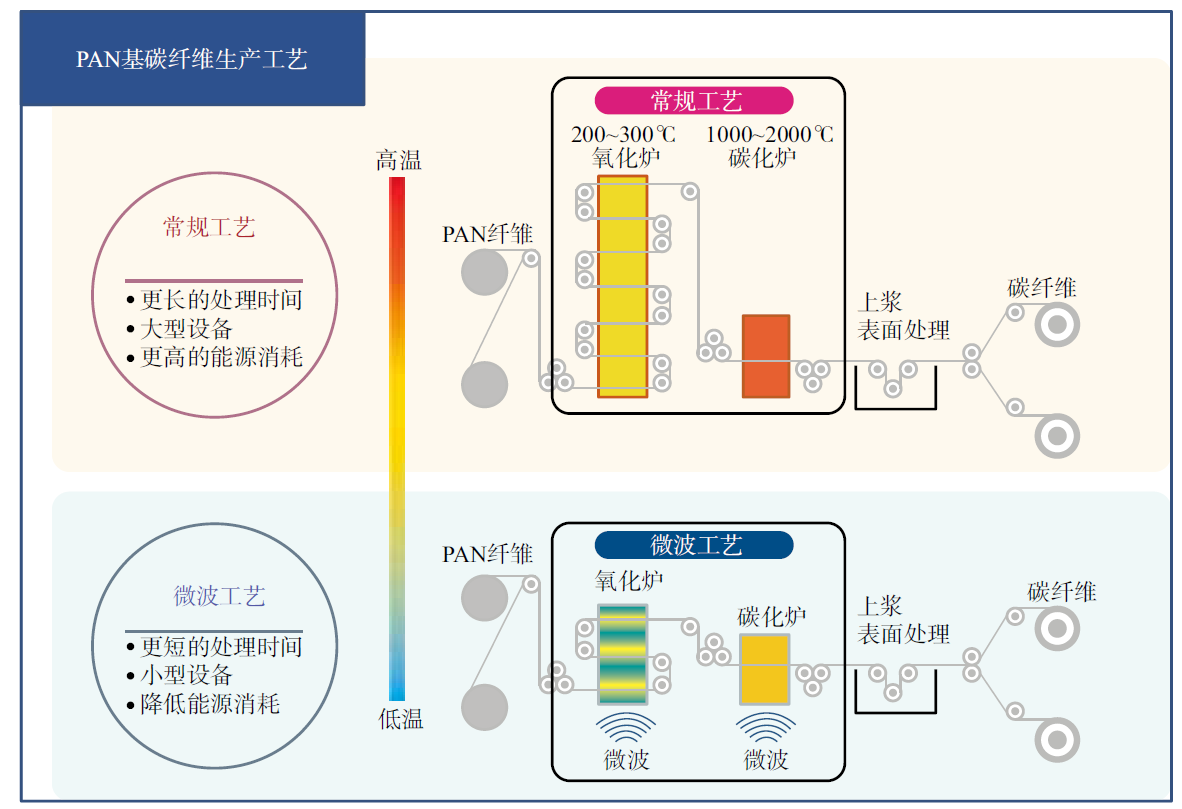

微波加熱在碳纖維制造中的潛力并不新鮮。2014年,《復合材料世界》(Composites World)報道了我國臺灣鐘離(UHT Unitech)的微波技術,與傳統工藝相比,生產T800或T1000級纖維的能量需求減少了30%,工藝時間減少了50%,成本降低了15%~30%。

日本三井化學株式會社和微波化學株式會社建立了創新的環保碳纖維制造基礎技術——微波加熱技術Carbon MX TM。將微波加熱纖維應用于氧化過程(碳纖維生產中最耗能的部分)及碳化過程中。除了生產線更緊湊外,與傳統方法相比,新技術可將能耗降低約50%,并大幅縮短處理時間。據透露,這條微波化學法試驗線預計耗資1400萬歐元,預計年產能為30t PAN前驅體和12.5t碳纖維,每年運營250天。

等離子體化學是碳纖維制造的另一種節能替代品,美國4M碳纖維公司與橡樹嶺國家實驗室共同開發了4X技術(舊名RMX技術),比預氧化速度快3倍,單位能量消耗降低75%且碳纖維質量較高。德國AG公司和德國紡織與纖維研究所聯合提出在降低壓力和特定氣氛下進行碳纖維原絲預氧化的新理念和新技術。該技術可精確調節預氧化過程的氣氛和氧濃度,而低壓是最有效控制氧濃度的最佳方法,因此加工時間可降低30%,且由于過程所用氣體量少,故能耗成本下降50%。

澳大利亞迪肯大學的專利技術——由美國田納西州橡樹嶺授權,也可以實現快速氧化,但不能通過微波或等離子體加熱。它增加了1~2min的無氧前驅體預穩定階段,可以將隨后的氧化/穩定時間減少至15min,然后進行3min的碳化。迪肯24K纖維試驗線的第三方審計證實其縮短了氧化時間,產品性能與東麗的T300纖維相當,但并未完全達到T700S標準模量12K纖維的性能,這是壓力容器和一些航空航天應用的基準。更準確地說,迪肯大學的纖維超過了T700S模量,但低于4.9GPa的拉伸強度和2.1%的失效應變。不過,相關研究者表示,每千克纖維的成本減少了75%,能耗減少了70%。因此,對于更看重模量但對拉伸強度沒有苛刻要求的應用是值得關注的。

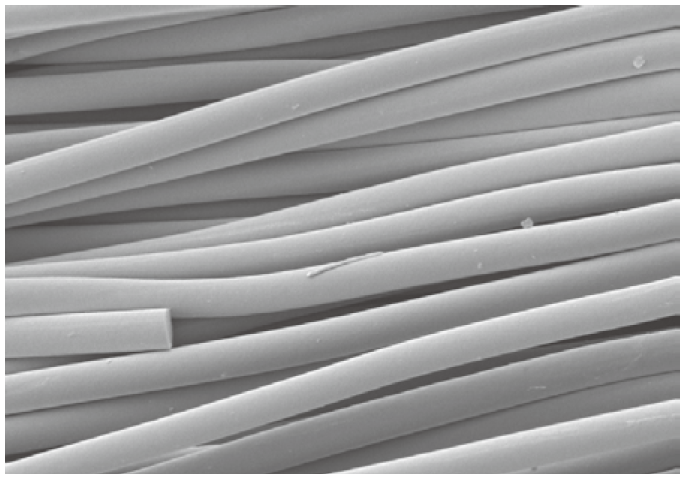

常見的PAN基碳纖維生產成本較高,材料成本高企,亟須開發具有更高性價比的原材料和制造工藝,從而進一步推動工業復合材料應用的發展與增長。德國亞琛工業大學紡織技術學院(ITA)畢業生Flávio André Marter Diniz 在其碩士論文《超細聚乙烯基碳纖維生產的穩定和碳化工藝研究》中開發出了超細聚乙烯基(PE)碳纖維,并憑借此創新榮獲了漢斯·福伊特基金會獎(Hanns VoithFoundation Award)的“新材料”獎項。其創新成果包括纖維長絲直徑小于3μm,比常規碳纖維細2~3倍;纖維表面質量極佳,未檢測到結構缺陷;采用低成本PE基前驅體,未來有望使碳纖維生產成本降低50%;縮短了25%的磺化時間,可廣泛應用于風力發電、航空航天和汽車發動機等關鍵行業中。

來源:紡織導報